封箱機日常維護,封箱機日常檢修

作者: 本站 來源: 本站

發布時間:2025-08-16

瀏覽量:

次

封箱機日常維護,在自動化包裝生產線中,封箱機作為核心設備,其運行穩定性直接影響包裝效率與產品質量。邦得樂小編將從日常維護要點、檢修流程、故障預防及操作規范四個維度,系統解析封箱機的全生命周期管理策略,助力企業實現設備效能最大化。

一、日常維護:延長設備壽命的基石

1.機械部件深度保養

潤滑系統管理:每500小時更換蝸輪蝸桿減速箱潤滑油,推薦使用10-30號機油;滾動軸承需定期拆洗并加注鈣鈉基潤滑脂,確保運轉順暢。例如,某食品企業通過建立潤滑檔案,將軸承故障率降低62%。

鏈條動態調整:當鏈條松弛度超過2%時,需先去除多余鏈節,若拉伸變形超過5%則必須整體更換。調整時需確保接頭彈簧卡方向與運轉方向一致,避免運行中脫落。

摩擦面清潔:每日用無塵布擦拭鏈條、鏈輪及導桿,去除油污與金屬碎屑。某電子廠采用超聲波清洗技術,使導桿磨損率下降40%。

2.電熱系統專項維護

電熱管狀態檢測:每月使用紅外測溫儀檢查電熱管表面溫度均勻性,溫差超過15℃需立即更換。某醫藥企業通過此方法提前發現3起電熱管老化隱患。

爐灶密封性檢查:每季度進行煙囪負壓測試,漏煙量超過5%時需更換滾筒擋煙圈。某化工企業實施該標準后,能源消耗降低18%。

3.停機保存規范

短期停機(≤7天):每日加熱滾筒30分鐘并涂抹專用防銹油,形成0.1mm保護膜。

長期停機(>7天):排空潤滑系統后,用塑料薄膜包裹整機,存放環境濕度需控制在≤65%RH。

二、日常檢修:預防性維護的核心

1.三級檢修體系

日檢:開機前檢查膠帶張力(標準值:15-20N)、切刀位置偏差(≤0.5mm)及傳感器靈敏度。

周檢:使用激光對中儀檢測皮帶跑偏量(≤2mm),校準壓合機構壓力(標準值:50-80N)。

月檢:進行整機負載測試,在額定速度下連續運行8小時,監測電機溫升(≤65℃)及噪音值(≤75dB)。

2.關鍵部件壽命管理

切刀組件:采用碳化鎢材質切刀,每切割5萬次后需用油石打磨刃口,保持鋒利度。

傳動皮帶:每3000小時更換同步帶,同步調整張緊輪壓力至規定值,避免打滑。

光電傳感器:每月用無水酒精清潔鏡面,測試響應時間(≤0.1s)及檢測距離誤差(≤5mm)。

三、故障預防:從被動維修到主動管理

1.常見故障模式庫建設

封箱不到位:70%由壓膠輪磨損或位置偏移導致,需建立磨損量監測模型。

膠帶切割異常:刀片鈍化占65%,需制定《刀片更換周期表》,結合切割次數與膠帶材質動態調整。

電機故障:80%源于過熱保護失效,需安裝溫度傳感器并設置三級報警閾值。

2.智能預警系統應用

部署振動傳感器監測主軸軸承狀態,當振動加速度超過8m/s2時自動停機。

采用電流互感器實時監測電機負載,異常波動時觸發預警,提前48小時預警故障。

四、操作規范:人機協同的關鍵

1.標準化作業流程

膠帶安裝:遵循“三查兩調”原則——查膠帶質量、查滾輪清潔度、查張力裝置;調水平度、調切割位置。

參數設置:根據紙箱材質動態調整封箱速度(硬紙箱≤25m/min,瓦楞紙≤18m/min)。

2.人員技能矩陣

操作員需掌握基礎維護技能,如潤滑點識別、簡單故障排除。

維修工程師需具備機械設計、電氣控制、液壓傳動等跨學科知識,通過VR模擬系統進行年度技能復訓。

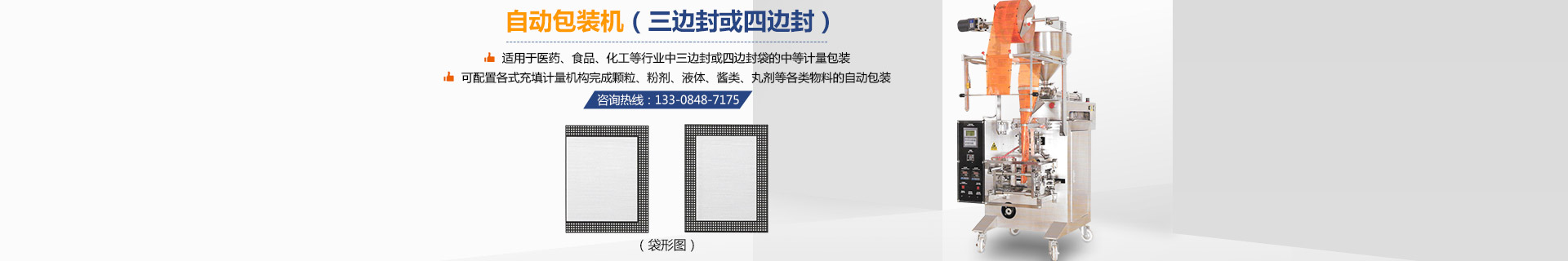

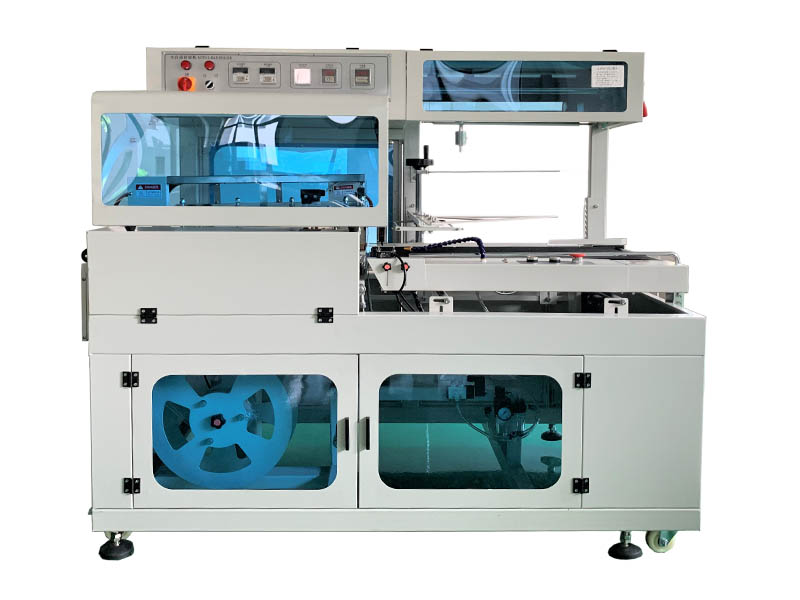

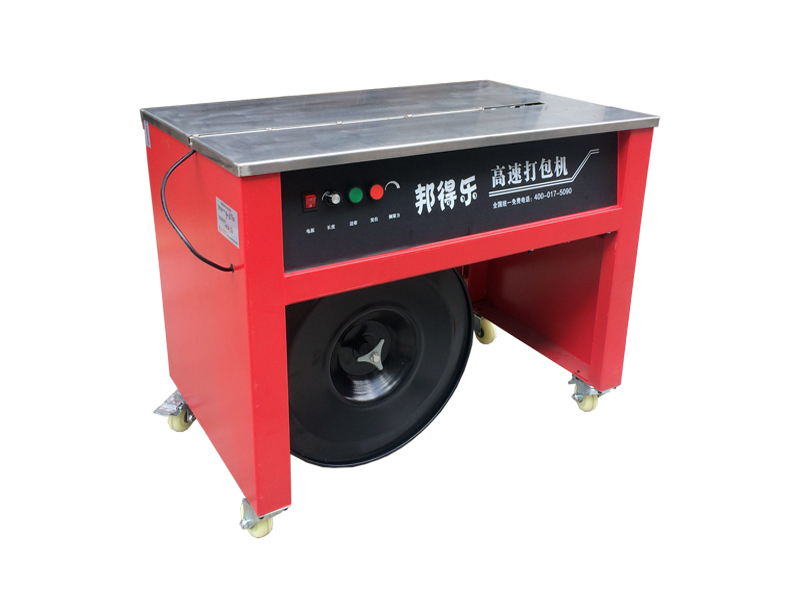

長沙市芙蓉區邦得樂包裝機械經營部一直致力于包裝機械的銷售。經過多年的發展,服務于眾多食品行業、飲料行業、醫藥、獸藥行業、電子廠家、化工廠家、日用品廠家,公司主要產品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

綜上所述,構建封箱機全生命周期管理體系

預防性維護:通過三級檢修體系與智能預警系統,將突發故障率降低至0.5次/月以下。

標準化作業:制定《封箱機操作SOP》,使新員工培訓周期縮短至3天,操作一致性達98%。如需了解更多《熱收縮膜包裝機有哪些技術優勢,看完你就知道了[最新更新]》

一、日常維護:延長設備壽命的基石

1.機械部件深度保養

潤滑系統管理:每500小時更換蝸輪蝸桿減速箱潤滑油,推薦使用10-30號機油;滾動軸承需定期拆洗并加注鈣鈉基潤滑脂,確保運轉順暢。例如,某食品企業通過建立潤滑檔案,將軸承故障率降低62%。

鏈條動態調整:當鏈條松弛度超過2%時,需先去除多余鏈節,若拉伸變形超過5%則必須整體更換。調整時需確保接頭彈簧卡方向與運轉方向一致,避免運行中脫落。

摩擦面清潔:每日用無塵布擦拭鏈條、鏈輪及導桿,去除油污與金屬碎屑。某電子廠采用超聲波清洗技術,使導桿磨損率下降40%。

2.電熱系統專項維護

電熱管狀態檢測:每月使用紅外測溫儀檢查電熱管表面溫度均勻性,溫差超過15℃需立即更換。某醫藥企業通過此方法提前發現3起電熱管老化隱患。

爐灶密封性檢查:每季度進行煙囪負壓測試,漏煙量超過5%時需更換滾筒擋煙圈。某化工企業實施該標準后,能源消耗降低18%。

3.停機保存規范

短期停機(≤7天):每日加熱滾筒30分鐘并涂抹專用防銹油,形成0.1mm保護膜。

長期停機(>7天):排空潤滑系統后,用塑料薄膜包裹整機,存放環境濕度需控制在≤65%RH。

二、日常檢修:預防性維護的核心

1.三級檢修體系

日檢:開機前檢查膠帶張力(標準值:15-20N)、切刀位置偏差(≤0.5mm)及傳感器靈敏度。

周檢:使用激光對中儀檢測皮帶跑偏量(≤2mm),校準壓合機構壓力(標準值:50-80N)。

月檢:進行整機負載測試,在額定速度下連續運行8小時,監測電機溫升(≤65℃)及噪音值(≤75dB)。

2.關鍵部件壽命管理

切刀組件:采用碳化鎢材質切刀,每切割5萬次后需用油石打磨刃口,保持鋒利度。

傳動皮帶:每3000小時更換同步帶,同步調整張緊輪壓力至規定值,避免打滑。

光電傳感器:每月用無水酒精清潔鏡面,測試響應時間(≤0.1s)及檢測距離誤差(≤5mm)。

三、故障預防:從被動維修到主動管理

1.常見故障模式庫建設

封箱不到位:70%由壓膠輪磨損或位置偏移導致,需建立磨損量監測模型。

膠帶切割異常:刀片鈍化占65%,需制定《刀片更換周期表》,結合切割次數與膠帶材質動態調整。

電機故障:80%源于過熱保護失效,需安裝溫度傳感器并設置三級報警閾值。

2.智能預警系統應用

部署振動傳感器監測主軸軸承狀態,當振動加速度超過8m/s2時自動停機。

采用電流互感器實時監測電機負載,異常波動時觸發預警,提前48小時預警故障。

四、操作規范:人機協同的關鍵

1.標準化作業流程

膠帶安裝:遵循“三查兩調”原則——查膠帶質量、查滾輪清潔度、查張力裝置;調水平度、調切割位置。

參數設置:根據紙箱材質動態調整封箱速度(硬紙箱≤25m/min,瓦楞紙≤18m/min)。

2.人員技能矩陣

操作員需掌握基礎維護技能,如潤滑點識別、簡單故障排除。

維修工程師需具備機械設計、電氣控制、液壓傳動等跨學科知識,通過VR模擬系統進行年度技能復訓。

長沙市芙蓉區邦得樂包裝機械經營部一直致力于包裝機械的銷售。經過多年的發展,服務于眾多食品行業、飲料行業、醫藥、獸藥行業、電子廠家、化工廠家、日用品廠家,公司主要產品有:熱收縮包裝機、全自動顆粒包裝機、粉末包裝機、醬料包裝機、封口機、打碼機、打包機、等包裝機械;以及批發各種膠帶、打包帶、纏繞膜、收縮膜等包裝材料。

綜上所述,構建封箱機全生命周期管理體系

預防性維護:通過三級檢修體系與智能預警系統,將突發故障率降低至0.5次/月以下。

標準化作業:制定《封箱機操作SOP》,使新員工培訓周期縮短至3天,操作一致性達98%。如需了解更多《熱收縮膜包裝機有哪些技術優勢,看完你就知道了[最新更新]》

分享到: